沖壓加工廠怎樣解決沖壓件翻孔問題

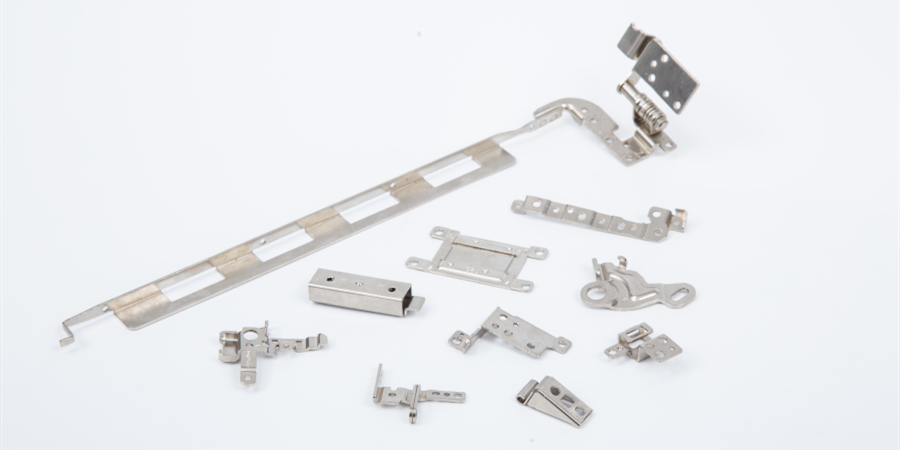

沖壓件的沖孔翻邊一般主要是為下一步的攻絲或其他工序做準備。在一般的翻邊翻孔過程中經常會呈現決裂、毛刺、變形等一系列的問題,沖壓加工廠是如何處理這個問題的呢?

1、五金沖壓件孔口開裂。

這種現象主要發生在斷面處,受力點比較集中,容易發生毛刺,還會受到板材原料的影響。因此,主張使用擴展性能較好且厚度較薄的材料,設計時盡量加大孔徑,有助于緩解翻孔開裂現象。設計凸模時采用球面弧度,添加觸摸面積,互換預孔和翻孔的方向,轉化毛刺可能呈現的位置,削減開裂。

2、沖壓件孔口收縮。

孔口不規范會使壓鉚困難,至于剖析原因,沖壓加工廠可以發現凹凸模的空隙是問題的源頭,從而使材料反彈,規范的做法是調整模具空隙至略小于材料厚度,保證沖壓時的垂直視點。 3、五金沖壓件翻孔高度缺乏。

3、五金沖壓件翻孔高度缺乏。

孔位高度缺乏很容易形成偷工減料的現象,縮短了螺釘的鉚接深度,影響鏈接性能,為此,長時間協作的精密五金沖壓加工廠都會及時發現問題,及時加高翻孔高度,或許打薄孔壁厚度來添加孔位高度。

4、五金沖壓凹模結構不匹配。

因為模具結構錯位,材料受損,很容易發生材料拉斷后跳廢料到凹槽上,引發沖切廢料的現象。負面影響是,會在產品外表發生凹凸,形成次品,售后處理難度大,耗費人力物力等。

本文出自蘇州弘能精密模具有限公司,更多弘能精密相關資訊請點擊:www.qqmue.cn,24小時熱線電話:15950040848

180-1566-3000

180-1566-3000

熱門搜索:

熱門搜索: